摘要:链轮设计原则主要包括确定链轮的应用场景和需求,选择合适的材质和制造工艺,确保链轮的强度、耐磨性和可靠性。设计时需考虑链轮的尺寸、齿数、模数等参数,确保其与链条的匹配性和良好的传动性能。应遵循安全规范,确保链轮在高速、重载等恶劣工作环境下稳定运行。优化设计,减轻重量,提高效率,并考虑成本因素,以实现最优的链轮设计。

本文目录导读:

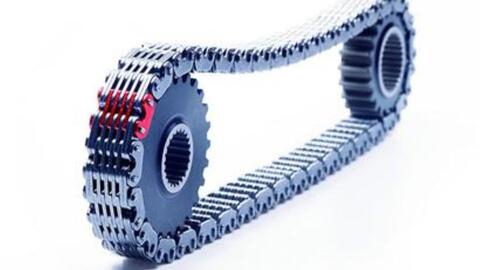

链轮作为一种重要的机械传动装置,广泛应用于工业领域的各个方面,其设计原则直接关系到链轮的性能、使用寿命以及整个系统的安全性,本文将详细介绍链轮设计的基本原则,为相关设计人员提供指导。

链轮设计的基本原则

1、适用性

链轮设计首先要满足实际应用需求,适应工作环境,在设计过程中,需要充分考虑链轮的尺寸、类型、材质以及制造工艺等因素,以确保链轮能够在特定的工况下稳定运行。

2、可靠性

链轮作为传动装置的关键部件,其可靠性至关重要,设计时需充分考虑链轮的强度、耐磨性和抗疲劳性等关键因素,确保链轮在长时间运行过程中不会出现故障。

3、安全性

安全是链轮设计的首要考虑因素,设计过程中应遵循相关的安全标准,确保链轮的制造、安装、运行和维护过程中的安全性。

4、创新性

在遵循传统设计原则的基础上,鼓励创新,采用新技术、新材料和新工艺,以提高链轮的性能和使用寿命。

具体设计原则

1、载荷分析

在设计链轮时,需对链轮承受的载荷进行详细分析,包括静态载荷、动态载荷以及环境因素对载荷的影响,根据分析结果选择合适的材质和制造工艺,确保链轮的强度和刚度。

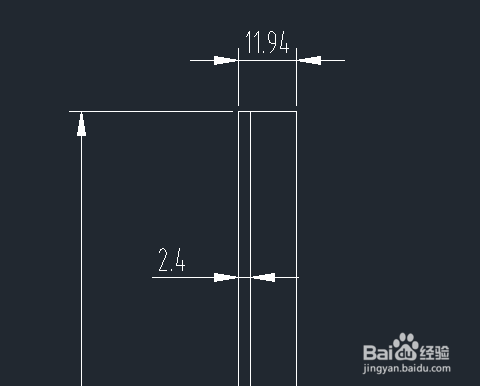

2、结构与尺寸优化

链轮的结构和尺寸对其性能具有重要影响,设计时需根据实际需求进行结构和尺寸的优化,以提高链轮的传动效率和使用寿命。

3、材料选择

选择合适的材料是提高链轮性能的关键,设计时需根据工作环境的温度、湿度、腐蚀性等条件选择合适的材料,同时考虑材料的强度、耐磨性和抗疲劳性。

4、热处理与表面强化

链轮在运行时与链条产生摩擦,容易产生磨损,设计时需考虑对链轮进行热处理与表面强化,以提高其耐磨性和抗疲劳性,常用的方法包括淬火、渗碳淬火、表面喷涂等。

5、制造工艺与质量控制

合理的制造工艺和严格的质量控制是确保链轮性能的重要保证,设计时需选择合适的制造工艺,确保制造过程中的精度和稳定性,加强质量控制,对制造过程中的各个环节进行严格把关,确保链轮的质量符合要求。

考虑环境因素

在设计链轮时,还需充分考虑环境因素,高温环境下链轮的强度、耐磨性和润滑性能会受到影响;在潮湿环境下,链轮容易发生腐蚀和生锈,设计时需根据工作环境选择合适的材料和防护措施,以确保链轮在各种环境下都能稳定运行。

本文详细介绍了链轮设计的原则,包括适用性、可靠性、安全性、创新性等基本原则,以及具体的载荷分析、结构与尺寸优化、材料选择、热处理与表面强化、制造工艺与质量控制等方面,还强调了考虑环境因素的重要性,希望本文能为相关设计人员提供指导,帮助设计出性能优异、安全可靠的链轮,六、案例分析

为了更好地理解链轮设计原则的应用,以下是一个具体的案例分析:

假设我们需要为一家矿山企业的输送带系统设计一款链轮,我们需要了解该矿山企业的工况,包括温度、湿度、腐蚀性等因素,根据输送带系统的实际需求,进行载荷分析,确定链轮需要承受的载荷,根据载荷分析结果,选择合适的材料和制造工艺,在设计过程中,还需进行结构与尺寸的优化,以提高链轮的传动效率和使用寿命,还需考虑热处理与表面强化,以提高链轮的耐磨性和抗疲劳性,在制造过程中,需严格控制质量,确保链轮的性能符合要求。

设计流程与建议

基于以上分析,我们提出以下链轮设计流程与建议:

1、需求分析:了解应用场景和需求,包括工作环境、载荷、使用要求等。

2、初步设计:根据需求进行结构和尺寸的初步设计。

3、载荷分析:进行详细载荷分析,确定链轮承受的载荷。

4、材料选择:根据载荷分析结果和工作环境选择合适的材料。

5、制造工艺:选择合适的制造工艺和热处理方式。

6、质量控制:加强制造过程中的质量控制和检测。

7、测试与验证:对制造完成的链轮进行测试和验证,确保其性能符合要求。

8、优化与改进:根据测试结果进行进一步优化和改进。

本文介绍了链轮设计的基本原则和具体设计流程,在实际设计中,需要综合考虑各种因素,遵循科学的设计原则和方法,以确保设计出性能优异、安全可靠的链轮,希望本文能对相关设计人员提供有益的参考和指导。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...