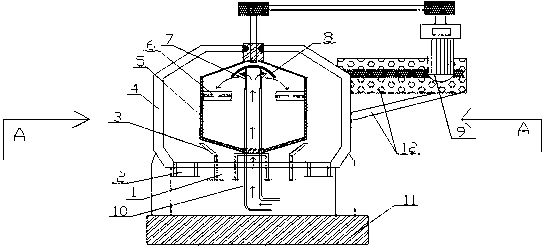

络筒工序旨在将纺纱过程中的连续纱线进行卷绕和成型,形成一定规格要求的筒子,以便于后续加工和使用。其工艺要求包括保证筒子质量、成型良好、卷绕密度均匀、表面光洁无毛病,同时要确保生产效率及操作安全。这一工序对于提高纱线质量、优化后续加工流程具有重要意义。

本文目录导读:

络筒工序的目的

络筒,作为纺织工艺中的一个重要环节,其主要目的有以下几个方面:

1、卷绕和成型:将纺丝或纺纱过程中得到的连续丝束或纱线,按照一定的工艺要求卷绕在筒子上,形成一定的卷绕密度和成型质量,以便于后续的加工和使用。

2、稳定纱线结构:在络筒过程中,通过一系列的设备处理,使纱线的结构更加稳定,提高纱线的力学性能和使用寿命。

3、检测和剔除疵点:通过络筒机的检测装置,对纱线进行质量检查,发现并剔除其中的疵点、弱点和杂物,提高纱线的整体质量。

4、便于储存和运输:络筒后的纱线被卷绕成一定的形状和尺寸,便于储存、运输和使用,有利于纺织企业的生产和物流管理。

络筒工序的工艺要求

为了保证络筒工序的质量和效率,必须严格遵守以下工艺要求:

1、卷绕密度:卷绕密度是指筒子上纱线的卷绕紧密程度,卷绕密度过高,容易造成纱线过于紧密,增加后续加工的难度;卷绕密度过低,则容易造成纱线松散,影响使用效果,要根据纱线的种类、质量和后续加工要求,合理设置卷绕密度。

2、成型质量:筒子的成型质量直接影响到纱线的储存、运输和使用,成型不良的筒子容易导致纱线在后续加工中发生松动、移位等问题,要保证筒子的形状、尺寸和表面质量符合标准要求。

3、纱线张力:在络筒过程中,要保持纱线张力的稳定,张力过大容易造成纱线断裂,张力过小则容易造成纱线松弛,合理的张力设置可以保证纱线结构的稳定性和力学性能。

4、质量检测:络筒机应具备完善的检测装置,对纱线进行质量检查,检测内容包括纱线的直径、强度、疵点、结头等,发现质量问题时,要及时处理,确保纱线的整体质量。

5、设备维护和保养:络筒机是纺织生产中的关键设备,其运行状态直接影响到生产效率和产品质量,要定期对设备进行维护和保养,保证设备的正常运行。

6、操作规范:操作人员要严格按照操作规程进行作业,避免人为因素导致的生产事故和质量问题。

7、环境要求:络筒工序对环境也有一定的要求,如温度、湿度、洁净度等,要保证生产环境符合工艺要求,为生产提供有利的条件。

络筒工序在纺织生产中起着至关重要的作用,为了保证生产效率和产品质量,必须严格遵守络筒工序的目的和工艺要求,不断优化生产流程和技术水平,还要加强设备维护和人员管理,提高生产过程的稳定性和可靠性,只有这样,才能满足市场需求,提高企业的竞争力。

仅供参考具体要求和操作可能因不同的生产设备、工艺和纱线种类而有所差异,在实际生产过程中,还需根据具体情况进行调整和优化。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号